ARTIGO ORIGINAL

GOMES, Samuel Nunes [1], NEVES, Leonardo [2]

GOMES, Samuel Nunes. NEVES, Leonardo. Estudo da fabricação de placa induzida acionada por bobina eletromagnética. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 09, Ed. 05, Vol. 01, pp. 70-85. Maio de 2024. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/fabricacao-de-placa, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/fabricacao-de-placa

RESUMO

No presente estudo foi desenvolvida uma placa induzida produzida pelo processo de sinterização com a finalidade de substituir a placa original aplicada nas bombas unitárias. Para confirmar a confiabilidade da placa sinterizada análises comparativas com diversas propriedades da placa original e a placa obtida no mercado paralelo foram feitas, tal como: de análise química, dureza superficial, corrosão e abrasão, além do teste funcional de volume de óleo em bancada e consumo de corrente elétrica. Como resultado percebeu-se que a placa produzida no processo de sinterização obteve diversas semelhanças com a placa original. Observou-se também que a placa de mercado apresentou resultados discrepantes, podendo ocasionar na bomba unitária uma performance abaixo do normal e menor durabilidade.

Palavras-chave: Placa induzida, Sinterização, Análises comparativas.

1. INTRODUÇÃO

Bombas unitárias a óleo diesel tem uma ampla aplicação em diversos sistemas de motores, desde a locomoção de pessoas, bens de consumo e serviços até sistemas energéticos. Seu funcionamento ocorre devido a queima de combustível fóssil, o óleo diesel, que deve ser injetado com precisão pela bomba unitária e pelos bicos injetores. A bomba unitária depende de uma placa induzida magnética que quando atraca permite a passagem de combustível. Essa placa induzida, objetivo de nosso estudo, possui características próprias para que o atracamento seja eficiente.

Para fabricar estas placas de aço silício, na espessura correta e com composição química semelhante à placa original, foi necessário o desenvolvimento pelo método de sinterização, processo também denominado de metalurgia do pó. Esta técnica é uma alternativa no processamento de materiais na forma semiacabada estando presente na fabricação de diversos materiais como, ferramentas, filtros e chapas. Jesus Filho, et al (2005) realizou um estudo sobre materiais sinterizados na fabricação de inserto (dispositivo de vedação no motor) para assentamento da válvula dos motores a combustão interna, onde analisou-se a caracterização microestrutural, mecânica, usinagem e desgaste. Ao final do estudo foi possível conseguir um material com melhorias na composição química, obtendo-se um material mais leve e mais resistente, onde foi aprovado pela montadora, substituindo-se o material comercial já existente. Boehs et al. (2000) desenvolveu um trabalho referente ao aço T15 sinterizado, verificando sua resistência ao desgaste, quando empregado como ferramenta de torneamento, obteve-se excelentes resultados, como aumento da velocidade e profundidade de corte. A placa induzida sofre desgaste durante o trabalho e sua substituição tem sido um problema para os operadores que trabalham com a manutenção de bombas unitárias. Não se encontrou trabalho científico que propusesse a produção de placas induzidas pelo método de sinterização.

O objetivo deste trabalho foi comparar o desempenho das placas fabricadas e de mercado em relação aos resultados da placa originalmente aplicadas nas bombas unitárias. Para isso, foram realizados os ensaios de composição química, abrasão, corrosão e dureza mecânica, além de análises prévias de controle adicionais como consumo de corrente elétrica para atrair a placa induzida e teste funcional em bancada, que analisa o volume de óleo injetado pela bomba unitária. Após os ensaios realizados, constatou-se que a placa fabricada apresentou resultados melhores que a placa de mercado e resultados ligeiramente inferiores a placa original em termos gerais, mesmo com as diferenças encontradas a placa fabricada foi considerada apta a ser aplicada na bomba unitária.

2. METODOLOGIA

A placa induzida original foi submetida ao ensaio de análise química para saber os elementos químicos e as quantidades destes elementos. De posse destes resultados, foram selecionados os pós dos elementos químicos necessários e na quantidade mais próxima de acordo com a placa original. A placa induzida possui as dimensões de 25mm de comprimento por 18mm de largura por 4mm de espessura. Considerando as dimensões e análise química foi proposta a fabricação da placa induzida pelo processo de sinterização.

Para realizar o procedimento de sinterização, os pós-metálicos com aditivo passaram pelo misturador, após foram colocados na cavidade de uma matriz, em seguida foram prensados, inicialmente com uma pré carga de 70Mpa e depois com 700Mpa na prensagem final. Posteriormente, as placas compactadas passaram pelas fases de pré-aquecimento em 500°C por 30 minutos, aquecimento e manutenção da temperatura em 1100 ºC durante 30 minutos, posteriormente houve resfriamento lento. Após a sinterização a placa fabricada necessitou de retífica deixando-a com excelente acabamento espelhado e uniforme, para isso utilizou-se o rebolo de nitreto cúbico de boro. Após a usinagem foi necessário realizar as furações e o chanfro no furo central para assentamento do parafuso, conforme placa original. Na figura 1, estão as imagens das placas induzidas, a placa a) é a placa de mercado, a placa b) é a placa fabricada e a placa c) é a placa original.

Figura 1 – Placa induzida original, fabricada e de mercado

Frota e Vasconcelos (2019) informam que o ensaio químico quantitativo é a análise mais criteriosa, pois além de saber do que se trata o material, também é verificado a quantidade de cada elemento presente na amostra. Cada uma das três placas analisadas, foram submetidas ao ensaio químico de Plasma por Acoplamento Indutivo (ICP – Inductively Coupled Plasma) para identificação dos elementos e suas respectivas porcentagens.

O ensaio de dureza superficial foi realizado na escala Brinell, medida em três pontos da amostra. Neste ensaio um penetrador esférico e duro foi forçado contra a superfície do material das placas. Durante o ensaio, a carga padrão de 187,5kgf foi mantida durante 20 segundos. O diâmetro da impressão no material foi medido com microscópio especial, essa medição foi convertida em um número na escala Brinell HB (Hardness Brinell) com auxílio de um gráfico.

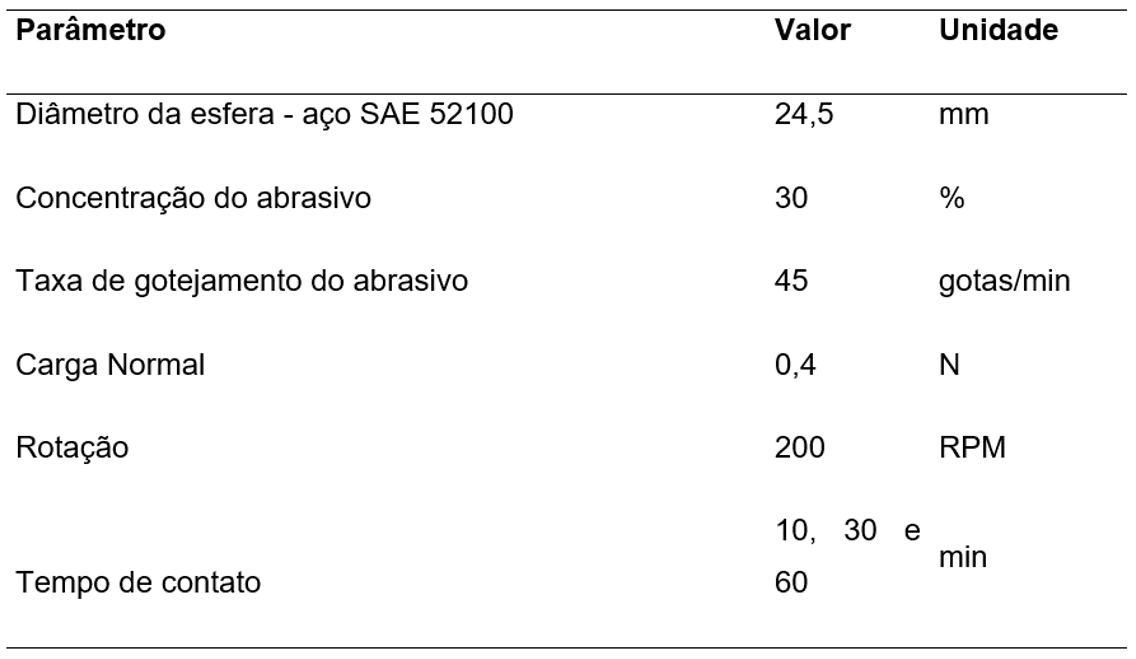

O ensaio de desgaste por micro abrasão foi realizado no equipamento da marca Anton Paar, sendo utilizado uma esfera giratória a qual é pressionada contra a amostra e uma suspensão abrasiva que foi gotejada na zona de contato entre a esfera e a peça. Como abrasivo foi utilizado alumina (Al2O3), diluído a uma concentração de 30% em água destilada. Com a finalidade de manter uma distribuição homogênea da solução abrasiva, foi utilizado um agitador magnético ao longo de toda a execução do ensaio. Os parâmetros de ensaio abrasivo têm diferentes variantes para os sistemas em estudo dependendo dos requerimentos. Bello, Wood e Wharton (2007) estudaram aços inoxidáveis tipo 304, 316 e duplex, Dos Santos, et al. (2015) pesquisou o comportamento dos aços inoxidáveis e ferríticos em ambiente abrasivo-corrosivo. Existem algumas diferenças entre os parâmetros adotados por tais autores em relação aos parâmetros adotados neste artigo, porém a norma DD ENV 1071-6 (European Committee for Standardization, 2001) esclarece que o executor possui autonomia para adotar as condições mais convenientes, desde que cumpra rigorosamente a condição de comparar os dados apenas quando os mesmos parâmetros forem empregados no ensaio comparativo. Portanto, o ensaio deve ser bem controlado. Dessa forma, mediante uma etapa preliminar de testes, foram estabelecidos os parâmetros mais adequados a serem empregados no ensaio. Na tabela 1, estão os parâmetros adotados no ensaio de micro abrasão.

Tabela 1 – Parâmetros do ensaio de micro abrasão

Antes de iniciar os testes todas as três amostras de cada placa foram pesadas em balança de alta precisão, após cada ensaio de 10 minutos, 30 minutos e 60 minutos cada placa foi pesada novamente para medir a perda de massa e comparar os resultados dos três tipos de placas. Foram também obtidas imagens ampliadas das calotas formadas por meio de lupa com aumento de 25 vezes. Obteve-se três imagens de cada calota em cada uma das três placas analisadas. Em seguida, cada diâmetro de cada calota foi medido três vezes com auxílio do software image j. Cada resultado foi comparado.

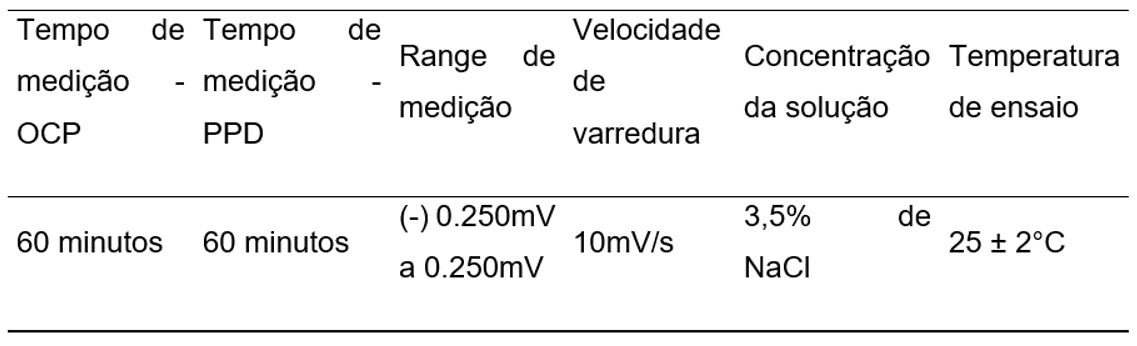

O ensaio de corrosão foi realizado pela técnica eletroquímica de polarização. Técnica esta que é comumente utilizada, como por Leite et al. (2016), onde o autor verificou a corrosão de aço duplex submetido a soldagem por atrito. Possui curto tempo de experimentação para obter a taxa de corrosão. O procedimento de ensaio foi dividido em duas etapas, primeiro foi medido o Potencial de Circuito Aberto (OCP – Open Circuit Potencial) para determinar o ponto de partida do qual o ensaio se inicia. Após, foi aplicado a polarização potenciodinâmica (PPD – Potentiodynamic Polarization), técnica utilizada para obtenção das curvas de polarização, registro da corrente gerada e comportamento eletroquímico do material.

Antes do ensaio foram embutidas a frio nove amostras, sendo três de cada placa em estudo. Na tabela 2, estão os parâmetros do ensaio de corrosão adotados para os três tipos de placas. Após o ensaio de PPD, foram traçadas as curvas de Tafel para cada amostra, onde foi determinado a taxa de corrosão de cada material.

Tabela 2 – Parâmetros do ensaio de corrosão para as placas

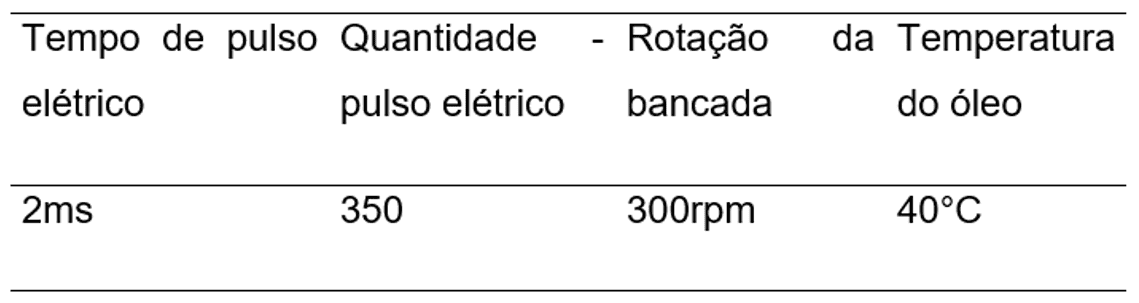

Além dos ensaios, foram também realizados dois testes que auxiliam no controle das análises comparativas, sendo eles, o teste de consumo de corrente elétrica e o teste funcional em bancada. O teste de consumo de corrente serve para simular a corrente elétrica necessária que o módulo do motor envia para as bombas unitárias quando estão em funcionamento. Este teste é realizado com uma fonte de tensão 12V, onde as duas garras da fonte são colocadas nos terminais da bobina eletromagnética com a bomba unitária montada. A fonte de tensão é ligada e a corrente elétrica é aumentada lentamente até que ela alcance o valor constante nominal e se ouça um pequeno barulho, indicando que a placa foi atracada, neste momento deve-se ler no visor o valor do consumo de corrente elétrica. O valor no visor corresponde a corrente elétrica necessária capaz de atrair a placa induzida.

O teste funcional em bancada é realizado para assegurar que o volume de dosagem de óleo expelido pela bomba unitária esteja dentro dos parâmetros estabelecidos. De acordo com Bosch (2010) o teste simula a atuação do came de comando do motor, comprimindo a mola da bomba unitária e enviando o óleo em alta pressão para o porta injetor calibrado. Cabrera (2020), ressalta que que este modelo de bomba unitária UPS (unit pump system) foi construído possuindo grande precisão no controle de volume de combustível. Desta forma o teste em bancada é extremamente importante para assegurar a correta calibração da bomba.

Tabela 3 – Parâmetros do teste funcional em bancada

Com estas informações definidas foi padronizado o teste, onde cada uma das três placas induzidas selecionadas foram montadas na bomba unitária padrão e testadas nas mesmas condições. Foram realizados três testes em cada bomba unitária, obtendo-se um resultado médio com desvio padrão.

3. RESULTADOS E DISCUSÃO

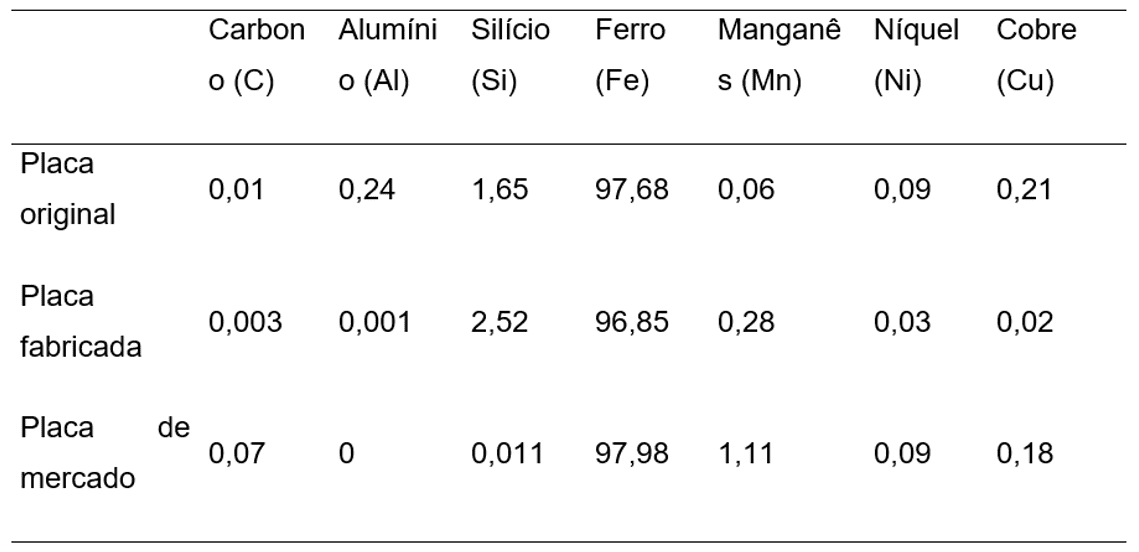

Na tabela 4, estão os resultados do ensaio da análise química realizada nas três placas induzidas. A placa fabricada possui diferenças em relação a placa original principalmente no teor de silício, onde possui 52,7% a mais, possui também maior teor de manganês, 0,28% contra 0,06% da placa original, já no teor de cobre possui menor valor 0,02%, sendo que a placa original possui 0,21%. Na análise da placa de mercado, constatou-se que esta possui baixo teor de silício quando comparada com a placa original, 0,011% contra 1,65%, no que tange ao elemento químico manganês a situação praticamente se inverte, sendo o teor na placa original de apenas 0,06% e na placa de mercado 1,11%. Na tabela 5, podem visualizados os valores de indução de corrente elétrica das placas original, fabricada e de mercado, mesmo com as diferenças encontradas nos teores dos elementos químicos, os valores das placas original e fabricada são muito semelhantes, tendo diferença de apenas 0,02A considerando o desvio padrão, podendo ser considerada a placa fabricada aprovada. Já a placa de mercado apresenta valores discrepantes em relação a placa original, possuindo uma diferença de 0,25A considerando o desvio padrão, diferença que está relacionada ao teor de silício, que na placa de mercado é um valor baixo quando comparado com a placa original e placa fabricada.

Tabela 4 – Análises químicas das placas induzidas

Tabela 5 – Indução corrente elétrica

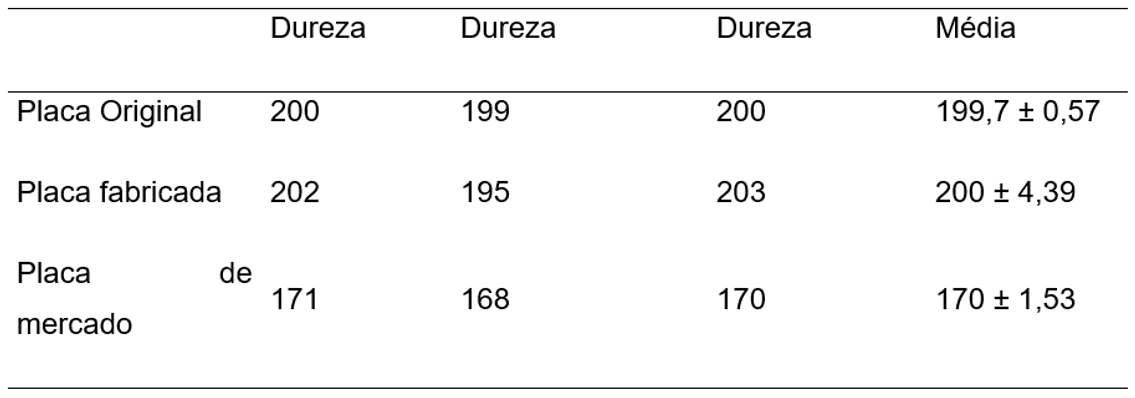

Na tabela 6, estão os resultados de dureza das três placas em estudo, sendo a placa original o valor de referência. A placa fabricada, mesmo com maior teor de silício e manganês, elementos que tendem a melhorar a resistência e a dureza, obteve resultado praticamente idêntico em relação a placa original. A placa de mercado, mesmo possuindo maior porcentagem de manganês apresentou resultado de dureza menor em cerca de 15% em relação a ambas as placas, o que está relacionado a ausência de silício na liga metálica desta placa. A Placa de mercado que apresentou menor valor de dureza tende a possuir maior taxa de desgaste.

Tabela 6 – Durezas superficiais – Unidade de medida HB

Outro ensaio relevante foi o de desgaste por abrasão, ensaio este que deixa uma calota esférica marcada na placa, conforme pode ser visualizado na figura 2.

Figura 2 – Placa induzida após teste de abrasão

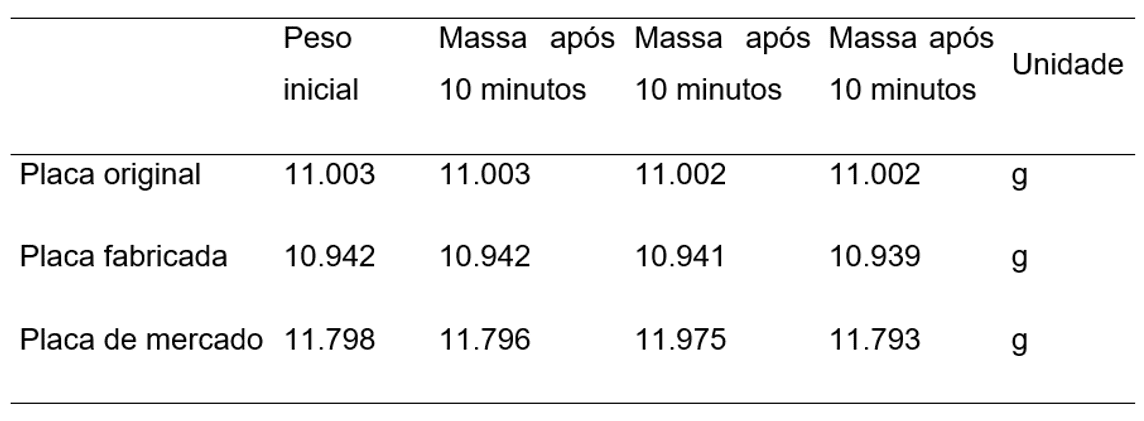

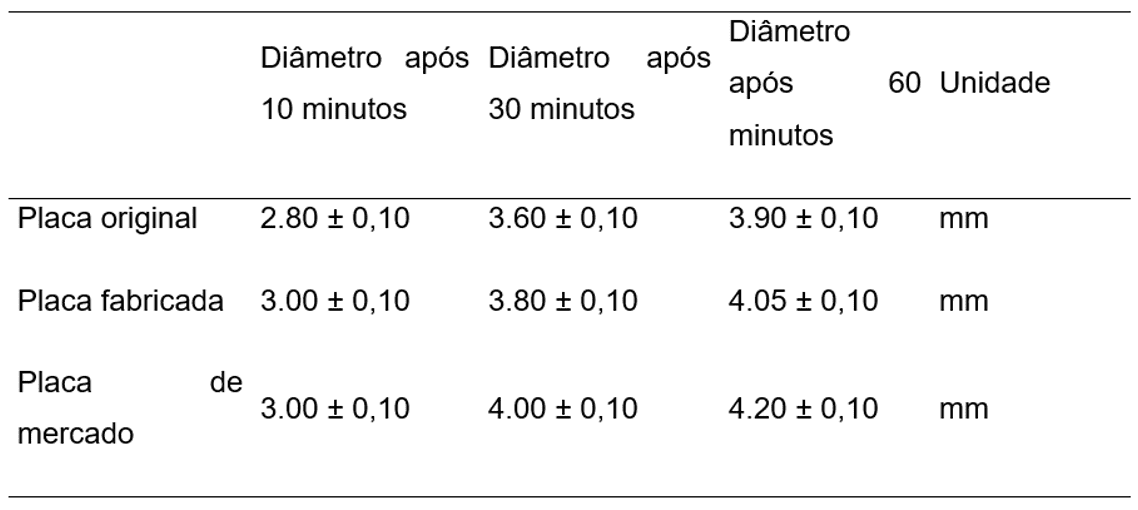

Este ensaio foi analisado em duas etapas. Na primeira etapa, está a tabela 7 com os valores das massas das placas antes e depois de cada ensaio, com 10 minutos, 30 minutos e 60 minutos. Na segunda etapa foram medidos os diâmetros das calotas (impressões) deixadas nas placas original, fabricada e de mercado após o teste de abrasão, os resultados estão na tabela 8. Foram retiradas imagens das calotas formadas, com aumento de 25 vezes de todas as três placas em estudo. O diâmetro de cada calota foi medido com auxílio de software image j.

Observa-se nestas tabelas, que a perda de massa está relacionada com o aumento do diâmetro da calota esférica impressa nas placas. A placa original apresentou melhor desempenho na relação perda de massa e aumento de diâmetro, em todo o ensaio perdeu apenas 0,001g de massa, obtendo diâmetro da calota em 2,80mm com 10 minutos de ensaio e diâmetro final em 3,90mm com 60 minutos de ensaio. Em relação a placa fabricada esta apresentou resultados melhores que a placa de mercado, em relação a placa original seu desempenho ficou abaixo, o diâmetro final da placa fabricada ficou em 4,05mm e perda total de massa em 0,003g. A placa de mercado apresentou o pior desempenho entre as três placas, com maior perda de massa e maior diâmetro com 30 e 60 minutos de ensaio.

Tabela 7 – Abrasão – Perda de massa após ensaio

Tabela 8 – Abrasão – Diâmetro das calotas

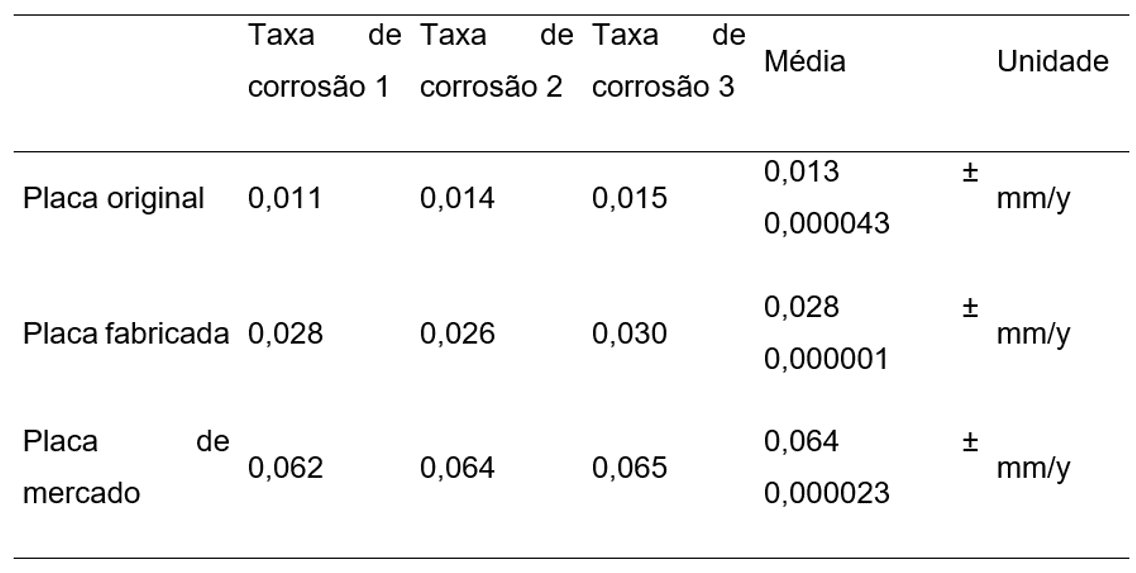

Foi realizado também o ensaio de corrosão, cujo resultado encontra-se na tabela 9, valores estes que foram obtidos pela técnica eletroquímica de polarização. Ao analisar-se, percebe-se que a placa original possui resultados de taxa de corrosão pouco mais de duas vezes melhor que a placa fabricada e quase cinco vezes melhor que a placa de mercado. A placa fabricada apresentou resultado melhor em mais de duas vezes em relação a placa de mercado, indicando melhor desempenho da placa fabricada, porém inferior a placa original. A unidade de medida da taxa de corrosão é analisada em milímetros por ano ou milimeters per year (mm/y).

Tabela 9 – Taxa de corrosão

No gráfico 1, estão os valores encontrados após o teste funcional em bancada. Nota-se que a placa de mercado possui resultados discrepantes em relação às placas original e fabricada, ou seja, a bomba unitária injeta menos óleo quando aplicada com a placa de mercado. Este resultado está relacionado ao teor de silício menor que esta placa possui no comparativo com as demais placas. No comparativo entre a placa original e placa fabricada nota-se que existe similaridade nos resultados, apesar do valor médio da placa original ficar com o resultado acima em 1ml, 226,17ml contra 225,17ml, quando se considera o desvio padrão de 0,75ml, percebe-se que os resultados se coincidem. A diferença no teor de silício entre as placas original e fabricada, não afetou o volume de dosagem de óleo. Desta forma considera-se a placa fabricada apta para ser aplicada na bomba unitária.

Gráfico 1 – Resultado do teste de volume de óleo em ml

Analisando os resultados, é possível notar que entre as placas original e fabricada existe similaridade, principalmente na dureza mecânica superficial e teste funcional de dosagem de óleo em bancada. Nas demais análises, a placa original mostrou-se levemente melhor. Mesmo com as diferenças encontradas, os resultados da placa fabricada mostram-se positivos, podendo esta placa ser considerada apta para utilização em larga escala nas bombas. Em relação a placa de mercado, esta obteve resultados discrepantes nas análises comparativas com as demais placas, não sendo recomendada para utilização nas bombas unitárias.

A diferença no teor do silício entre as placas original e fabricada pouco influenciou nos resultados, porém o pouco teor deste elemento na placa de mercado, fez diferença nos resultados comparativos, principalmente na dureza mecânica, consumo de corrente elétrica, dosagem de óleo no teste funcional em bancada e abrasão.

4. CONCLUSÃO

O estudo proposto consistiu na fabricação de uma placa induzida pelo método de sinterização. No comparativo entre as placas fabricada e de mercado, foi possível notar uma diferença acentuada no teor dos elementos da composição química de cada placa, destacando-se o teor de silício, em que placa de mercado possui 0,11% e a placa fabricada possui 2,52%. Outros pontos observados da placa de mercado em relação a placa fabricada foram, dureza mecânica menor, taxa de corrosão maior, sendo um material mais corrosivo e desgaste por abrasão maior, sendo um material menos resistente ao desgaste. Possuiu resultado discrepante no teste indutivo por corrente elétrica e menor valor de volume (vazão) de óleo no teste funcional em bancada. Notou-se então que a placa fabricada possuiu melhor desempenho nos ensaios realizados, se comparada com a placa de mercado.

No comparativo entre a placa original e placa fabricada, constatou-se que a placa original obteve resultados levemente melhores em termos gerais, A dureza mecânica foi praticamente a mesma em ambos os materiais. Em relação a composição química a diferença relevante encontrada foi o teor de silício em 52,7% para mais na placa fabricada. No entanto, mesmo com estas diferenças, no teste prático de volume de óleo (vazão) em bancada, o resultado foi considerado similar, levando em conta o valor de desvio padrão de 0,75ml. Mesmo com tais diferenças a placa fabricada é mostrou-se apta para substituí-la, podendo ser aplicada na bomba unitária.

REFERENCIAS

BELLO J. O.; WOOD R. J. K.; WHARTON J. A. Synergistic effects of micro-abrasion–corrosion of UNS S30403, S31603 and S32760 stainless steels [publicação periódica]. Elselvier, Vol. 263, pp. 149–159, 2007.

BOEHS, L. et al. Metalurgia do pó empregada na fabricação de ferramentas de aço rápido. In Congresso Nacional de Engenharia Mecânica, 2000.

BOSCH. Manual resumido EPS815 e EPS945 – banco de provas para bombas de injeção e Cam847. Bosch, Edição 2010.

CABRERA, J. R. S. Diesel engine emissions off road. Case Volskwagen ADG 1.9 L SDI. Revista Ciências Técnicas Agropecuárias, v. 29, n. 2, p. 15-23, 2020.

DOS SANTOS, M. B. et al. Abrasão-Corrosão: Novas informações a partir da medida das forças no contato. In 70º Congresso Anual da ABM — vol. 70, num.70, 2015.

DRUMOND, Ramon Martins et al. Avaliação do desgaste por microabrasão do aço aisi m-35 revestido por dlc–diamond-like carbon. Revista Eletrônica Perspectivas da Ciência e Tecnologia, ISSN: 1984-5693, v. 12, 2020.

EUROPEAN COMMITTEE FOR STANDARDIZATION. Advanced technical ceramics: Methods of test for ceramic coatings. Brussels: DIN; 2001. DD ENV 1071-6: Determination of the abrasion resistance of coatings by a micro-abrasion wear test.

FROTA, E. B.; VASCONCELOS, N. M. S. Química ambiental. Fortaleza-CE: edUECE. 2019.

JESUS FILHO, E. S. et al. Usinagem e caracterização mecânica de materiais PM para insertos de sede de válvula. In: Fórum de ciência de materiais. Trans Tech Publications Ltd, 2005. p. 79-85.

LEITE, A. M. S. et al. Resistência à corrosão do aço lean duplex UNS S82441 submetido à soldagem por atrito com pino não-consumível. In INTERCORR 2016.

[1] Mestrando em Engenharia de Materiais, Stricto Sensu (em andamento), Graduação em Engenharia Mecânica. ORCID: https://orcid.org/0000-0001-8904-0444. Currículo Lattes: http://lattes.cnpq.br/9278766772230169.

[2] Orientador. Doutorado em Engenharia Metalúrgica e de Minas; Mestrado em Engenharia Metalúrgica e de Minas; Graduação em Engenharia Metalúrgica e Materiais. ORCID: https://orcid.org/0000-0002-1285-1262. Currículo Lattes: http://lattes.cnpq.br/0174392273282011.

Material recebido: 10 de janeiro de 2024.

Material aprovado pelos pares: 19 de janeiro de 2024.

Material editado aprovado pelos autores: 09 de maio de 2024.